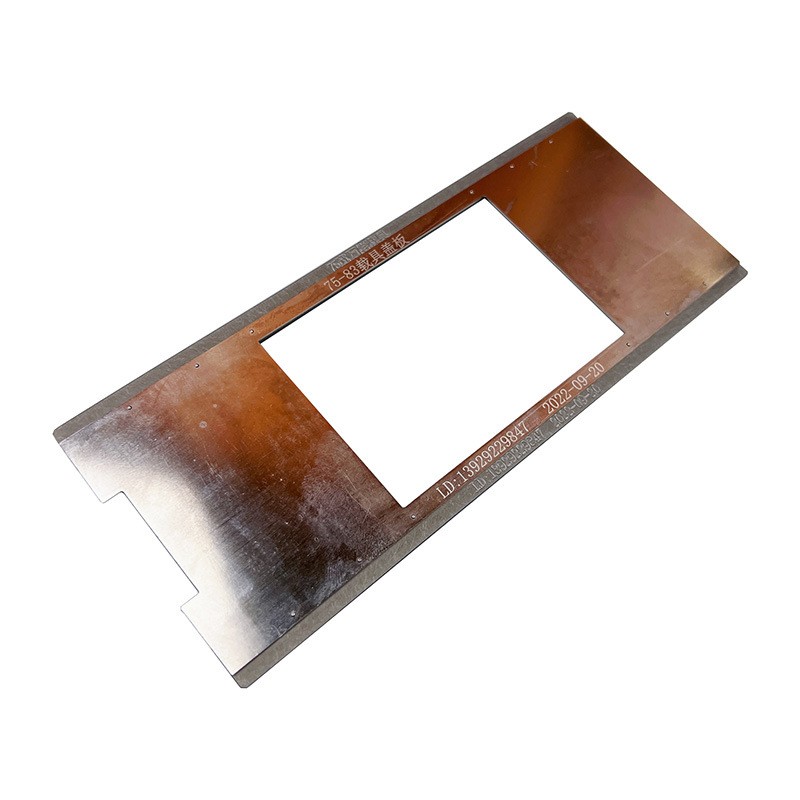

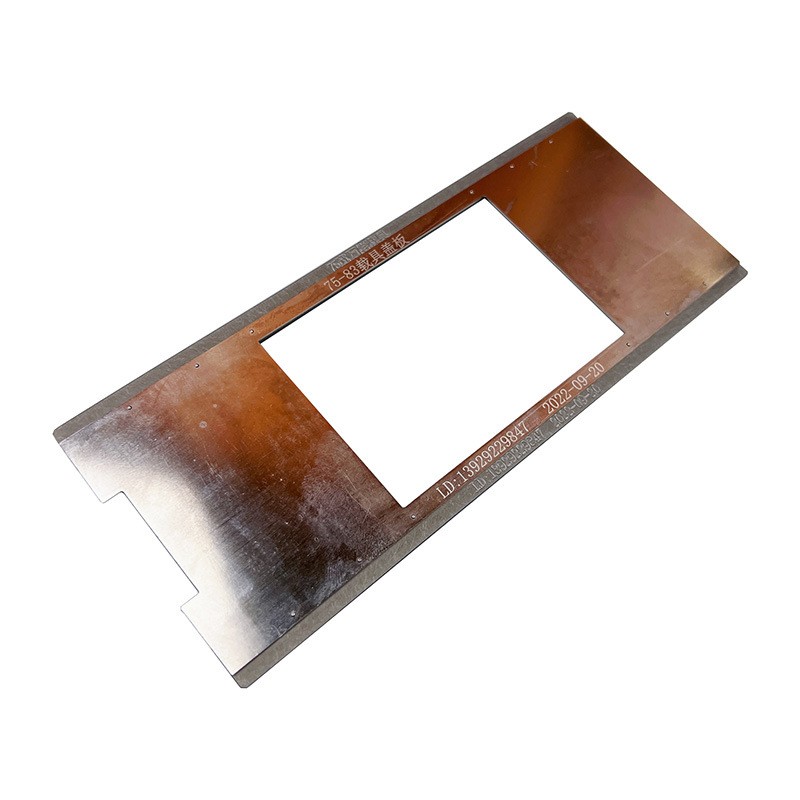

【修改】COB封装精密定位夹具核心设计目标与挑战--核心设计目标与挑战以下是一份详尽的设计与方案说明。1. 核心设计目标与挑战超高精度:核心目标,通常要求定位精度在±10μm以内,甚至更高(如键合工序)。真空吸附与稳定夹持:必须平稳、无应力地固定PCB基板,防止任何微小的移动或翘曲。热管理:在某些情况下(如热压键合),夹具可能需要具备加热或冷却功能,且需保持热稳定性,避免热变形影响精度。多工序兼容性:夹具可能需要在不同设备间流转(如从贴片机到键合机),需要统一的定位基准。防静电(ESD)保护:必须使用防静电材料保护敏感的裸芯片和电路。自动化兼容:设计需便于自动化设备(机械手)上下料,可能集成传感器。洁净度:不能产生颗粒污染物。2. 关键技术与结构设计2.1 基准体系(Benchmarking System)这是精密定位的灵魂。所有精度都源于此。精密基准孔/销:夹具本体上必须加工有高精度的机械基准孔(如M2、φ3h5),其位置公差需小于±5μm。这些孔与设备平台上的定位销(Dowel Pin)配合,实现夹具在设备上的定位。光学对位标记(Fiducial Mark):在夹具上嵌入高对比度的标准对位标记(如陶瓷十字标、铬版标)。机器视觉系统通过识别夹具上的标记和PCB板上的标记,进行坐标转换,补偿PCB本身的制造误差和放置误差,从而实现芯片与焊盘的对位。2.2 PCB固定与夹持机制真空吸附系统():多区域独立真空气路:夹具表面有精心布局的吸附孔阵列。对于不同尺寸的PCB,可通过软件关闭不使用的区域,确保吸附力集中且均匀。密封槽:在吸附区域加工密封槽并嵌入O型圈或聚氨酯密封条,确保真空密封性,即使PCB有轻微翘曲也能牢牢吸平。真空通道:内部设计的真空气路,快速抽真空和破真空,提高生产节拍。微动力夹紧机构:在真空吸附的基础上,可在PCB边缘关键位置增加微型气缸驱动或精密的肘夹的压块,提供辅助夹紧力。压块接触面使用PEEK、Vespel或镶陶瓷等软质耐磨材料,避免划伤PCB。2.3 夹具本体材料低膨胀合金/陶瓷:对于精度的应用(如光通信器件封装),殷钢(Invar)或碳化硅(SiC)陶瓷。它们的极低热膨胀系数(CTE)可确保温度波动时定位尺寸几乎不变。航空铝合金:常用的平衡了性能与成本的材料,如7075-T6或6061-T6。经过热处理和深冷处理以释放内应力,保证长期的尺寸稳定性。表面处理:硬质阳极氧化(Hard Anodizing),增加表面硬度、耐磨性和抗腐蚀性。2.4 热管理模块(可选)加热层:内置加热膜(Kapton Heater)或蚀刻式加热器,配合PT100温度传感器,实现闭环控温。冷却水道:内部加工冷却液流道,用于带走工艺产生的热量或控制加热过程的升温速率。2.5 自动化接口机器人抓取边:设计专门的凸缘或凹槽,供机械手夹爪抓取。传感器安装位:预留安装位置用于真空传感器(检测PCB是否放置到位)、位置传感器等。3. 设计实例:用于芯片贴装(Die Bonder)的精密夹具应用:将裸芯片高精度贴装到PCB的焊盘上。夹具结构:主体:一块450mm × 450mm × 25mm的殷钢板,经过时效处理和精密磨削,平面度<5μm。基准:四个角有φ6h5的精密基准孔,与贴片机工作台定位销配合。真空气路:内部有多条独立真空通道,通向表面的数百个φ0.5mm吸附孔。吸附区域布局与常用PCB尺寸匹配。密封:每个吸附区域有一条CNC加工的O型圈槽。视觉对位:嵌入两个陶瓷十字标作为机器视觉的全局基准。热管理:集成一片大面积 etched heater,可加热至150°C ±1°C,用于固化导电胶。接口:侧边有快速真空接头和电气连接器(用于加热和传感)。4. 制造与检验流程应力释放:材料粗加工后必须进行多次时效处理和深冷处理,消除内部应力。精密加工:在恒温车间(20°C ±1°C)使用超高精度的慢走丝、坐标磨床和加工中心进行加工。热处理:铝合金件需进行T6热处理。表面处理:硬质阳极氧化。终精加工:终的精磨和孔加工必须在恒温条件下完成。计量与检测:使用三坐标测量机(CMM)检测所有关键尺寸和位置度。使用激光干涉仪或高平面度光学平晶检测工作面的平面度。(可选)使用激光跟踪仪检测超大尺寸夹具的整体形位公差。5. 总结设计一个COB封装精密定位夹具是一个涉及精密机械工程、材料科学、热力学和计量学的系统工程。成功的关键在于:始于基准:一切精度源于高精度的机械基准和光学基准。材料是基础:选择尺寸稳定性极高的材料。无应力固定:真空吸附是实现无应力、全平面固定的方式。热稳定性:必须考虑工艺热和环境热带来的影响并加以控制。严格的制造与检测:再好的设计也需要的制造和计量手段来保证。此类夹具通常需要与专业的、有半导体或光电子行业经验的治具制造商合作开发,以确保其满足苛刻的工艺要求。